Ed eccoci alla seconda parte del progetto che nato quasi 10 anni fa e visto il mio poco tempo libero dal lavoro e dagli impegni famigliari è ancora “On Work” ovvero da finire…! o forse sarebbe meglio dire: C’è sempre da migliorare.. 😁

Ma prima di raccontarmi vorrei ringraziare ancora Luigi, Beppe e Andrea per l’opportunità di scrivere questa e le pagine precedenti, in particolare Luigi per l’articolo sui motori HP.

Sono anche convinto che nessuno nasce imparato e che nonostante internet ognuno di noi ha sicuramente qualcosa da dire e vorrei invitare chi nel suo piccolo costruisce, sperimenta, inventa soluzioni di provare a scrivere qualche riga, e fare alcune foto durante i propri lavori per far conoscere a quanto si riesce fare spesso con poco ma che troppo spesso è messo in secondo piano dai troppi modelli da migliaia di euro pronti al volo, dalle chiacchiere teoriche e altro che purtroppo si sente sul campo e che lascia in ultimo piano quello che dovrebbe essere l’Aeromodellismo. Se volete partecipare nel far crescere queste pagine ma non vi sentire “scrittori” contattatemi che sicuramente troveremo la soluzione per pubblicare e fare conoscere i vostri lavori.

Ma di che progetto sto parlando visto che non l’ho nemmeno accennato?

Come anticipo e restando stringato la mia fissazione era quella di dimostrare a me stesso che è possibile partendo letteralmente da ZERO progettare, disegnare, tagliare, e assemblare un modello utilizzando il supporto di programmi CAD, 2D e 3D tagliare le varie parti con una CNC interamente costruita in in casa, dopo ovviamente averlo progettato con il CAD.

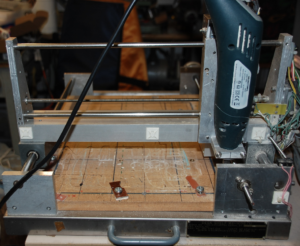

Nel corso di questi articoli descriverò i vari passi che ho fatto per arrivare a questi risultati. Ovviamente il lavoro più impegnativo è stata la costruzione della CNC (forse la definizione un poco esagerata..) partendo dal cercare cosa avevo nei cassetti di adattabile per l’utilizzo. Alla fine 3 motori passo passo li ho trovati nei cassetti così come alcune delle guide, e la base della CNC è un cassetto in Inox da rack 11″ dell’U.S. Army acquistato decenni fa in uno dei mercatini per radioamatori e che era proprio della misura giusta per poter avere un’area di taglio accettabile che alla fine è risultata di X=32 x Y=24 x Z=2,5cm che mi permetteva di tagliare centine di modelli della classe 60 in un solo pezzo e i 24cm di larghezza permette di tagliare senza problemi le ordinate della fusoliera. Molte delle parti necessarie in alluminio le avevo in casa ho recuperate dagli scarti di un’officina di serramenti. Ho dovuto acquistare solo le guide e relativi cuscinetti lineari dell’asse X, le restanti guide dell’asse Y e Z sono state ricavate dalla meccanica di vecchie stampanti ad aghi, cosi come il motore dell’asse Z. Le aste filettate sono delle normali aste in inox da 6 mm per gli assi X e Y e da 3 mm per l’asse Z. Anche il taglio e foratura delle parti è stato fatto quasi tutto nella mia “officina” e limitando i lavori all’esterno per i supporti dei 4 cuscinetti lineari dell’asse X che per il diametro non avevo a disposizione gli attrezzi

Ovviamente il lavoro più impegnativo è stata la costruzione della CNC (forse la definizione un poco esagerata..) partendo dal cercare cosa avevo nei cassetti di adattabile per l’utilizzo. Alla fine 3 motori passo passo li ho trovati nei cassetti così come alcune delle guide, e la base della CNC è un cassetto in Inox da rack 11″ dell’U.S. Army acquistato decenni fa in uno dei mercatini per radioamatori e che era proprio della misura giusta per poter avere un’area di taglio accettabile che alla fine è risultata di X=32 x Y=24 x Z=2,5cm che mi permetteva di tagliare centine di modelli della classe 60 in un solo pezzo e i 24cm di larghezza permette di tagliare senza problemi le ordinate della fusoliera. Molte delle parti necessarie in alluminio le avevo in casa ho recuperate dagli scarti di un’officina di serramenti. Ho dovuto acquistare solo le guide e relativi cuscinetti lineari dell’asse X, le restanti guide dell’asse Y e Z sono state ricavate dalla meccanica di vecchie stampanti ad aghi, cosi come il motore dell’asse Z. Le aste filettate sono delle normali aste in inox da 6 mm per gli assi X e Y e da 3 mm per l’asse Z. Anche il taglio e foratura delle parti è stato fatto quasi tutto nella mia “officina” e limitando i lavori all’esterno per i supporti dei 4 cuscinetti lineari dell’asse X che per il diametro non avevo a disposizione gli attrezzi che mi permettevano un lavoro accettabile. Prendo l’occasione di ringraziare Daniele e Roberto che mi hanno supportato (soprattutto 😒 sopportato…) nella loro officina dedicandomi il tempo per le lavorazioni al tornio e le dritte su come lavorare al meglio i vari materiali, arrivando alla fine del lavoro rompendo solo una maschio da 5mm.

che mi permettevano un lavoro accettabile. Prendo l’occasione di ringraziare Daniele e Roberto che mi hanno supportato (soprattutto 😒 sopportato…) nella loro officina dedicandomi il tempo per le lavorazioni al tornio e le dritte su come lavorare al meglio i vari materiali, arrivando alla fine del lavoro rompendo solo una maschio da 5mm.

Da dire che il lavoro più difficile è stato quello di forare i supporti delle guide lineari in modo avere un parallelismo assoluto, fra di loro e con l’asta filettata cosi da evitare impuntamenti e forzature sui motori durante il taglio. Dalle foto si vede che la soluzione applicata per i vari movimenti non è la classica soprattutto quello dall’asse X che ha l’asta filettata spostata su un lato e non centrale e il movimento dell’asse Z che è stato ottenuto con due guide lineari per cassetti in acciaio, soluzioni che mi ha permesso di avere alcuni mm in più di area taglio e semplificare la costruzione. Ovviamente una volta finita e con il senno di poi si poteva fare meglio e guadagnare ancora altri cm, vorrà dire che la versione 2.0 farà tesoro dell’esperienza acquisita! Sempre dalle foto si può notare che le viti a ricircolo di sfere sono sostituite da dadi in teflon che permette di avere poco attrito con un giuoco praticamente nullo. Il piccolo motore dell’asse Z per sollevare il finto “Dremel” è quello di un lettore floppy da 5″ 1/4.

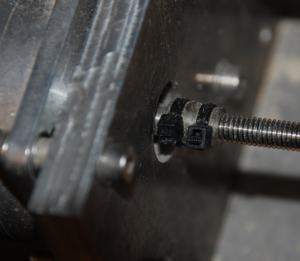

Ovviamente una volta finita e con il senno di poi si poteva fare meglio e guadagnare ancora altri cm, vorrà dire che la versione 2.0 farà tesoro dell’esperienza acquisita! Sempre dalle foto si può notare che le viti a ricircolo di sfere sono sostituite da dadi in teflon che permette di avere poco attrito con un giuoco praticamente nullo. Il piccolo motore dell’asse Z per sollevare il finto “Dremel” è quello di un lettore floppy da 5″ 1/4. L’accoppiamento tra l’asta filettata e i motori sono fatti con del normale tubo Cristal fissato da delle comuni fascetta da elettricista, soluzione a dire i vero copiata di sana pianta da uno strumento che seguo per le certificazioni e che con questa semplice soluzione lavorano tranquillamente da anni, h24. A parte la semplicità della soluzione c’è anche il vantaggio di ridurre di molto la rumorosità che i motori passo passo hanno durante il loro funzionamento.

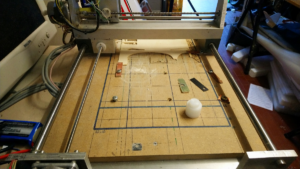

L’accoppiamento tra l’asta filettata e i motori sono fatti con del normale tubo Cristal fissato da delle comuni fascetta da elettricista, soluzione a dire i vero copiata di sana pianta da uno strumento che seguo per le certificazioni e che con questa semplice soluzione lavorano tranquillamente da anni, h24. A parte la semplicità della soluzione c’è anche il vantaggio di ridurre di molto la rumorosità che i motori passo passo hanno durante il loro funzionamento. La base di lavoro è in Medium Density che ha il vantaggio di essere rigido, economico, pesante il giusto da dare la stabilità necessaria e che perdona eventuali errori di azzeramento dell’asse Z senza giocarmi le frese. In questa base sono stati fatti 3 serie di fori distanziati fra loro di circa 8cm e posizionati a -1, 11, 21 cm rispetto l’asse Y entro i quali ho avvitato inserti in ottone per legno con filetto interno da 5mm che mi permettono di fissare con delle semplici viti da 5mm delle piastrine in vetronite così da bloccare in modo semplice ma efficace sia i fogli di balsa larghi 10cm e quelli in compensato che di solito hanno la larghezza di 20cm.

La base di lavoro è in Medium Density che ha il vantaggio di essere rigido, economico, pesante il giusto da dare la stabilità necessaria e che perdona eventuali errori di azzeramento dell’asse Z senza giocarmi le frese. In questa base sono stati fatti 3 serie di fori distanziati fra loro di circa 8cm e posizionati a -1, 11, 21 cm rispetto l’asse Y entro i quali ho avvitato inserti in ottone per legno con filetto interno da 5mm che mi permettono di fissare con delle semplici viti da 5mm delle piastrine in vetronite così da bloccare in modo semplice ma efficace sia i fogli di balsa larghi 10cm e quelli in compensato che di solito hanno la larghezza di 20cm.

La parte elettronica /elettrica si compone da un controller made in Cina in grado di pilotare i 3 assi e gestire i segnali dei fine corsa necessari per gli azzeramenti. L’interfaccia con il computer è la classica porta parallela, un alimentatore da computer ATX che oltre che alimentare il computer alimenta anche i motori. Il computer è composto da una scheda ITX con un processore Atom e un disco fisso da 2,5″.

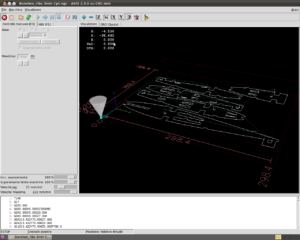

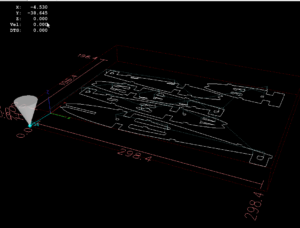

Un discorso particolare devo riservarlo al computer e relativo software che deve leggere il file in G-Code generato dal programma CAD e pilotare la scheda dei motori. Come spesso si legge in rete anch’io sono partito con i soliti programmi sotto Windows, all’inizio con il solito XP che non era male, ma poi appena passato a Windows 7 sono iniziati i problemi, come l’interferenza con l’uniformità di taglio anche con il solo movimento del mouse, crash di sistema appena si installava un aggiornamento, l’impossibilità di fare nessuna operazione durante il taglio,insomma i soliti problemi di Windows… Cercando in rete alla fine i produttori dei vari software che vanno per la maggiore consigliavano pc di di ultima generazione, soluzione che mi sembrava sprecata per muovere 3 motori !!! Siccome sono un cocciuto e di spendere quasi 800€ proprio non mi andava cercando in rete ho trovato la soluzione su alcuni siti inglesi che suggerivano un software opensource: “Linux CNC” che gira appunto sotto Linux e perciò in realtime, modalità che purtroppo Windows ha abbandonato il giorno stesso che ha messo sul mercato Windows 3.. e forse anche prima.. 😢 Il risultato è andato oltre le aspettative! Con una schedina ITX con sopra una CPU Atom, 2 Gb di memoria il sistema è stabile, talmente stabile che posso muovere il mouse, ruotare il disegno in 3D del pezzo che sto tagliando, navigare in internet con il mitico !?!? browser Safari senza perdere un solo passo! Oltre che non avere il problema di craccare software e per quanto sembri incredibile si installa, sistema operativo, periferiche, e software, senza conoscere un solo comando di Linux !!!! e non meno importante viene regolarmente aggiornato e l’ultimo aggiornamento è dei primi di dicembre.😃 I risultati finali sono più che sufficienti per quello che mi ero proposto, la piccolina taglia in una sola passata il compensato da 3, anche multistrato e massimo che ho provato il 6mm sempre multistrato in 2 passate. La velocità di taglio arriva a 220mm/minuto e la precisone è tale che da prove fatte tagliando cerchi dal diametro di 20cm si crea solo un piccolo scalino nel punto di ingresso della fresa, questo anche con 4 passate da 0,5mm, nulla che non si possa togliere con un semplice colpo di tampone di carta vetrata e sicuramente precisione e regolarità migliore di quanto riesco a fare con il seghetto alternativo. Anche l’allineamento (planarità) è entro il decimo di mm su tutto il piano di lavoro. Per tagliare utilizzo le frese da 2mm della Proxon a 2 taglienti che acquisto da Modelberg o quelle, sempre da 2mm, scartare da un’azienda che fa circuiti stampati.

I risultati finali sono più che sufficienti per quello che mi ero proposto, la piccolina taglia in una sola passata il compensato da 3, anche multistrato e massimo che ho provato il 6mm sempre multistrato in 2 passate. La velocità di taglio arriva a 220mm/minuto e la precisone è tale che da prove fatte tagliando cerchi dal diametro di 20cm si crea solo un piccolo scalino nel punto di ingresso della fresa, questo anche con 4 passate da 0,5mm, nulla che non si possa togliere con un semplice colpo di tampone di carta vetrata e sicuramente precisione e regolarità migliore di quanto riesco a fare con il seghetto alternativo. Anche l’allineamento (planarità) è entro il decimo di mm su tutto il piano di lavoro. Per tagliare utilizzo le frese da 2mm della Proxon a 2 taglienti che acquisto da Modelberg o quelle, sempre da 2mm, scartare da un’azienda che fa circuiti stampati.

Per concludere a parte alcune considerazioni sulla costruzione da fare dopo alcuni anni di utilizzo e in previsione di una Versione 2.0?

Ma come un vecchio detto partenopeo che dice che “ogni scarrafone è bell’a mamma soja” ovvero che questa CNC fa benissimo quello per il quale l’ho costruita di fare e che ovviamente ha i suoi limiti dovuti alle dimensioni e ai materiali utilizzati per la costruzione, e perciò niente tagli o fresate su metalli, la profondità di taglio è di 3 mm a passaggio sufficiente per i miei progetti visto che difficilmente utilizzo spessori sopra i 4/5mm e perciò con 2 passate e qualche minuto in più il lavoro è fatto.

La velocita di traslazione massima è pari alla massima velocità di taglio, questo per il passo di 1mm/giro che è molto ridotto e visto che i motori passo passo più di così non possono girare se non perdendo molto con coppia. L’unica soluzione sarebbe adottare le viti trapezioidali che hanno in passo tale da permette di arrivare a 500|700 mm/min durante gli spostamenti veloci.

Il motore con relativo mandrino sicuramente non sono il massimo! Un motore brushless da 300 – 500W (quello di adesso è da 150W) con mandrino ER11 o ER8 sarebbe l’ideale così da non tagliare il piano di lavoro perché il mandrino si “perde” l’utensile… 😢

Così come una diversa disposizione dell’asse Z e dei cuscinetti lineari dell’asse X permetterebbe un aumento della superficie utile di alcuni cm.

Una mancanza che invece si fa sentire parecchio è l’auto azzeramento dell’asse Z che adesso deve essere fatto manualmente ad ogni cambio di utensile utilizzando uno spessore calibrato visibile in una delle foto.

Oggi poi si potrebbe sostituire l’elettromandrino con un laser ma ho scartato la soluzione per i rischi che si corrono durante la lavorazione e, anche se ad oggi l’ho fatto solo sperimentalmente, perderei la possibilità di fresare in 3D.

A seguire un breve filmato della CNC al lavoro e alcune foto dei lavori eseguiti con questo “giocattolo”.

Sperando di non aver maltrattato troppo l’italiano e di avervi almeno incuriositi, l’appuntamento è per la 3° parte che riguarderà i programmi che ho utilizzato per disegnare.

- Tag Archives cnc

-